Ovaj vam članak pruža sveobuhvatan uvod u zahtjeve procesa pečenja tiskanih ploča i preporuke za uštedu energije.Sa sve ozbiljnijom globalnom energetskom krizom i jačanjem ekoloških propisa, proizvođači PCB-a postavili su veće zahtjeve za razinu uštede energije opreme.Pečenje je važan proces u procesu proizvodnje PCB-a.Česte primjene troše velike količine električne energije.Stoga je nadogradnja opreme za pečenje kako bi se poboljšala ušteda energije postala jedan od načina za proizvođače PCB ploča da uštede energiju i smanje troškove.

Proces pečenja gotovo se proteže kroz cijeli proces proizvodnje tiskanih ploča.Sljedeće će vas upoznati sa zahtjevima procesa pečenja za proizvodnju tiskanih ploča.

1. Koraci procesa potrebni za pečenje PBC ploča

1. Laminacija, izlaganje i tamnjenje u proizvodnji ploča unutarnjeg sloja zahtijevaju ulazak u sušionicu radi pečenja.

2. Ciljanje, rubovi i brušenje nakon laminiranja potrebni su za uklanjanje vlage, otapala i unutarnjeg naprezanja, stabilizacije strukture i poboljšanja prianjanja te zahtijevaju tretman pečenja.

3. Primarni bakar nakon bušenja potrebno je ispeći kako bi se pospješila stabilnost procesa galvanizacije.

4. Prethodni tretman, laminacija, izlaganje i razvoj u proizvodnji vanjskog sloja zahtijevaju toplinu pečenja za pokretanje kemijskih reakcija radi poboljšanja performansi materijala i učinaka obrade.

5. Ispis, prethodno pečenje, izlaganje i razvijanje prije maske za lemljenje zahtijevaju pečenje kako bi se osigurala stabilnost i prianjanje materijala maske za lemljenje.

6. Luženje i tiskanje prije tiskanja teksta zahtijeva pečenje kako bi se pospješila kemijska reakcija i stabilnost materijala.

7. Pečenje nakon površinske obrade OSP-a ključno je za stabilnost i prianjanje OSP materijala.

8. Mora se ispeći prije oblikovanja kako bi se osigurala suhoća materijala, poboljšalo prianjanje s drugim materijalima i osigurao učinak oblikovanja.

9. Prije testa leteće sonde, kako bi se izbjegle lažne pozitivne ocjene i pogrešne procjene uzrokovane utjecajem vlage, također je potrebna obrada pečenjem.

10. Tretman pečenja prije FQC inspekcije je da se spriječi da vlaga na površini ili unutar PCB ploče učini rezultate testa netočnima.

2. Proces pečenja općenito se dijeli u dvije faze: pečenje na visokoj temperaturi i pečenje na niskoj temperaturi:

1. Temperatura pečenja na visokoj temperaturi općenito se kontrolira na oko 110°C, a trajanje je oko 1,5-4 sata;

2. Temperatura pečenja na niskoj temperaturi općenito se kontrolira na oko 70°C, a trajanje je čak 3-16 sati.

3. Tijekom procesa pečenja tiskanih ploča potrebno je koristiti sljedeću opremu za pečenje i sušenje:

Vertikalna tunelska pećnica koja štedi energiju, proizvodna linija za pečenje s potpuno automatskim ciklusom podizanja, infracrvena tunelska pećnica i druga oprema za pećnicu s tiskanim PCB pločama.

Različiti oblici opreme za PCB pećnice koriste se za različite potrebe pečenja, kao što su: začepljenje rupa na PCB ploči, pečenje sitotiska maske za lemljenje, što zahtijeva automatizirane operacije velikog volumena.Štedne pećnice s tunelskim pećnicama često se koriste za uštedu radne snage i materijalnih resursa uz postizanje visoke učinkovitosti.Učinkovit postupak pečenja, visoka toplinska učinkovitost i stopa iskorištenja energije, ekonomičan i ekološki prihvatljiv, naširoko se koristi u industriji tiskanih ploča za prethodno pečenje maske za lemljenje i naknadno pečenje teksta PCB ploča;drugo, više se koristi za pečenje i sušenje vlage PCB ploča i unutarnjeg naprezanja.To je pećnica s vertikalnom cirkulacijom vrućeg zraka s nižom cijenom opreme, malom površinom i prikladnom za višeslojno fleksibilno pečenje.

4. Rješenja za pečenje tiskanih ploča, preporuke za opremu za pećnicu:

Ukratko, neizbježan je trend da proizvođači tiskanih ploča imaju sve veće i veće zahtjeve za razine uštede energije opreme.Vrlo je važan smjer poboljšanja razine uštede energije, uštede troškova i poboljšanja učinkovitosti proizvodnje kroz nadogradnju ili zamjenu opreme za proces pečenja.Štedne pećnice s tunelskim pećnicama imaju prednosti uštede energije, zaštite okoliša i visoke učinkovitosti, a trenutno su u širokoj upotrebi.Drugo, pećnice s cirkulacijom vrućeg zraka imaju jedinstvene prednosti kod vrhunskih PCB ploča koje zahtijevaju visoku preciznost i čistoću pečenja, kao što su IC nosači ploča.Osim toga, imaju i infracrvene zrake.Tunelske peći i druga oprema za peći trenutno su relativno zrela rješenja za sušenje i stvrdnjavanje.

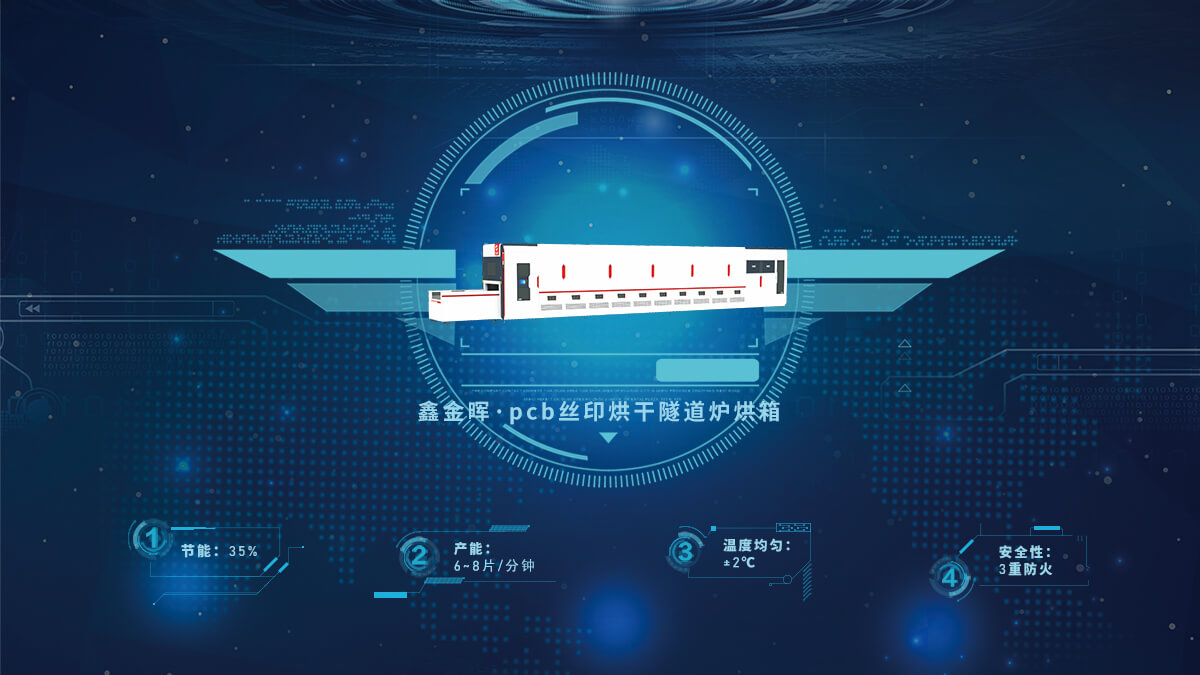

Kao lider u očuvanju energije, Xinjinhui kontinuirano uvodi inovacije i provodi revoluciju učinkovitosti.U 2013. tvrtka je lansirala prvu generaciju tunelske pećnice za sitotisak s PCB tekstom nakon pečenja, koja je poboljšala performanse uštede energije za 20% u usporedbi s tradicionalnom opremom.U 2018. tvrtka je dodatno lansirala drugu generaciju tunelske pećnice za naknadno pečenje s tekstom PCB, koja je postigla skokovitu nadogradnju od 35% u uštedi energije u usporedbi s prvom generacijom.Godine 2023., s uspješnim istraživanjem i razvojem brojnih patenata izuma i inovativnih tehnologija, razina uštede energije tvrtke porasla je do 55% u usporedbi s prvom generacijom, a favoriziraju je mnoge 100 najvećih tvrtki u PCB-u. industriji, uključujući Jingwang Electronics.Xin Jinhui je pozvao ove tvrtke da posjete i komuniciraju s tvorničkim ispitnim panelima.U budućnosti će Xinjinhui također lansirati više visokotehnološke opreme.Ostanite s nama, a također ste dobrodošli da nas nazovete radi konzultacija i dogovorite termin da nas posjetite radi komunikacije licem u lice.

Vrijeme objave: 11. ožujka 2024